W świecie precyzyjnej obróbki metali, części głęboko tłoczone są podstawowymi elementami w niezliczonych gałęziach przemysłu. Proces ten przekształca blachę w złożone, jednolite kształty, oferując niezrównaną wytrzymałość i spójność. Dla firm poszukujących niezawodnych partnerów produkcyjnych zrozumienie niuansów głębokiego tłoczenia ma kluczowe znaczenie. W tym przewodniku szczegółowo opisano proces, jego zalety i kluczowe kwestie dotyczące Twoich projektów, podkreślając wiedzę specjalistyczną niezbędną do zapewnienia wysokiej jakości produkcji.

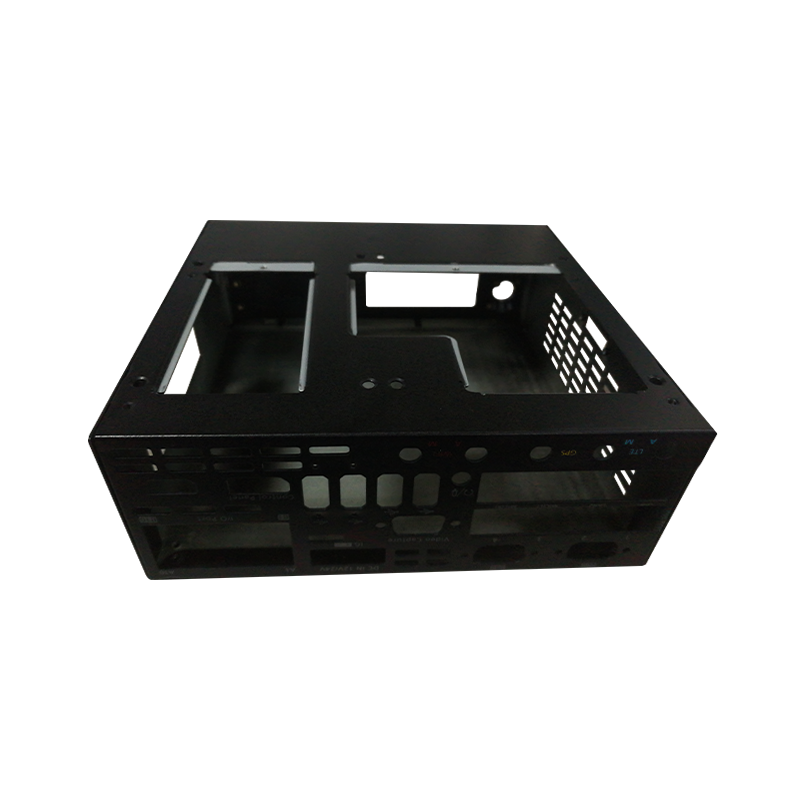

Głębokie tłoczenie to specjalistyczny proces formowania blachy, podczas którego metalowy półfabrykat jest promieniowo wciągany do matrycy formującej za pomocą mechanicznego działania stempla. Idealnie nadaje się do tworzenia pustych, osiowosymetrycznych lub skrzynkowych elementów o głębokości przekraczającej ich średnicę. Zastosowania są szerokie, począwszy od krytycznych wtryskiwaczy paliwa samochodowego po delikatne obudowy urządzeń medycznych i obudowy elektroniki użytkowej.

Skuteczne głębokie rysowanie zaczyna się od projektu. Przestrzeganie sprawdzonych wytycznych jest niezbędne dla możliwości produkcji, kontroli kosztów i wydajności części.

| Dobra praktyka | Wymagająca praktyka |

| Stosując promień narożnika równy 4-6-krotności grubości materiału. | Stosowanie ostrych, prawie zerowych promieni na narożnikach. |

| Określenie kąta pochylenia 1-2 stopni na stronę. | Projektowanie pionowych ścian bocznych o zerowym ciągu. |

| Utrzymanie jednakowej grubości ścianki w całej części. | Projektowanie znacznych różnic w grubości ścian. |

Stal nierdzewna jest popularnym wyborem części głęboko tłoczone wymagających odporności na korozję, wytrzymałości i higienicznej powierzchni. Jednak tempo utwardzania w pracy stwarza wyjątkowe wyzwania.

| Austenityczny (np. 304) | Ferrytyczny (np. 430) |

| Doskonała plastyczność i odkształcalność. | Dobra odkształcalność, ale mniej ciągliwa niż gatunki austenityczne. |

| Wysoka szybkość utwardzania przez zgniot, może wymagać wyżarzania. | Niższy stopień utwardzania przez zgniot. |

| Doskonała odporność na korozję. | Dobra odporność na korozję, ale mniejsza niż austenityczna. |

Wybór odpowiedniego partnera w zakresie komponentów aluminiowych ma kluczowe znaczenie. Aluminium jest lekkie i przewodzące, ale może być podatne na rozdarcia i zarysowania powierzchni.

Od momentu założenia w 2012 roku firma Suzhou Heaten zdobyła bogate doświadczenie jako producent części precyzyjnych, intensywnie pracując z aluminium i innymi metalami nieżelaznymi. Nasze portfolio, obsługujące sektor motoryzacyjny i elektroniki użytkowej, pokazuje naszą zdolność do radzenia sobie ze specyficznymi wyzwaniami branży producent części do głębokiego tłoczenia aluminium proces.

Gotowe rozwiązania rzadko spełniają specjalistyczne potrzeby inżynieryjne. niestandardowe elementy metalowe do głębokiego tłoczenia oferować rozwiązania dostosowane do unikalnych zastosowań.

| Komponenty niestandardowe | Standardowe komponenty |

| Dostosowane do dokładnych specyfikacji aplikacji. | Zaprojektowany do ogólnych, szeroko zakrojonych zastosowań. |

| Wyższa początkowa inwestycja w oprzyrządowanie. | Niższy koszt oprzyrządowania lub jego brak. |

| Idealne dopasowanie i funkcjonalność podczas montażu. | Może wymagać kompromisów projektowych. |

Przed przystąpieniem do produkcji na pełną skalę: a prototypowa usługa głębokiego tłoczenia części to nieoceniony krok weryfikujący projekt, dopasowanie i funkcjonalność.

W Suzhou Heaten wykorzystujemy naszą wiedzę w zakresie precyzyjnego projektowania form metalowych i 30 zestawów sprzętu do tłoczenia, aby zapewnić wydajność prototypowa usługa głębokiego tłoczenia części . Dzięki temu nasi klienci mogą bez obaw powtarzać i udoskonalać swoje projekty przed przejściem do produkcji na dużą skalę.

Założona w 2012 roku firma Suzhou Heaten jest profesjonalnym dostawcą projektowania i produkcji form metalowych oraz producentem części precyzyjnych. Skupiamy się na głęboki rysunek jest wspierany przez kompleksowe możliwości wewnętrzne.

Najpopularniejsze materiały obejmują różne gatunki stali nierdzewnej (ze względu na odporność na korozję), aluminium (ze względu na lekkość i przewodność), miedź (do zastosowań elektrycznych) i stale niskowęglowe (do zastosowań ogólnych, ekonomiczne części). Wybór zależy od wymagań aplikacji dotyczących wytrzymałości, odporności na korozję, odkształcalności i kosztów.

Części nadające się do głębokiego tłoczenia są zazwyczaj puste w środku, w kształcie miseczki lub pudełka, o głębokości większej niż ich średnica lub minimalny przekrój poprzeczny. Powinny być zaprojektowane z dużymi promieniami, jednakową grubością ścianek i wystarczającymi kątami pochylenia. Najlepszym sposobem określenia przydatności jest konsultacja z inżynierem produkcji na wczesnym etapie projektowania.

Tłoczenie to szerszy termin, który obejmuje różne procesy, takie jak wykrawanie, przebijanie i gięcie w celu utworzenia płaskich lub umiarkowanie uformowanych części. Głębokie tłoczenie to specyficzny rodzaj tłoczenia skupiający się na wciąganiu półwyrobu z blachy do matrycy w celu uzyskania znacznej głębokości, w wyniku czego powstają trójwymiarowe, puste kształty.

Konstrukcja formy bezpośrednio kontroluje przepływ materiału, zapobiegając defektom, takim jak rozrywanie, marszczenie i przerzedzanie. Dobrze zaprojektowana forma z właściwymi promieniami stempla i matrycy, luzami i wykończeniem powierzchni jest niezbędna do wytwarzania wysokiej jakości, spójnych części głęboko tłoczone i maksymalizujący trwałość narzędzia.

Tak, operacje wtórne są bardzo częste. Mogą one obejmować przycinanie, przekłuwanie, gwintowanie, gwintowanie, spawanie, gratowanie i różne wykończenia powierzchni, takie jak galwanizacja, malowanie lub malowanie proszkowe. Zintegrowany producent, taki jak Heaten, może bezproblemowo zarządzać tymi procesami o wartości dodanej.