1. Wymagania dotyczące funkcjonalności i wydajności

Projekt Części precyzyjnych instrumentów medycznych musi upewnić się, że każdy komponent może działać wydajnie i dokładnie w zamierzonym środowisku. Różne rodzaje części urządzeń medycznych mają różne wymagania funkcjonalne. W instrumentach chirurgicznych projektowanie części musi zapewnić dobrą operację, trwałość i odporność na korozję; W sprzęcie diagnostycznym projektowanie części musi zapewnić dokładność pomiaru i stabilność. Projekt musi uwzględniać wiele czynników, takich jak dokładność, właściwości mechaniczne i zdolność adaptacji temperatury wymagana przez części, aby upewnić się, że sprzęt może działać prawidłowo w różnych warunkach użytkowania.

Inżynierowie projektowe muszą określić kształt, rozmiar, materiał i rolę każdej części w całym systemie na podstawie tych wymagań. Precyzyjne urządzenia medyczne często obejmują skoordynowane prace wielu komponentów.

Projekt musi nie tylko zapewnić, że każda część spełnia wymagania indywidualnie, ale także uwzględniać wzajemną współpracę i funkcjonalną koordynację między częściami.

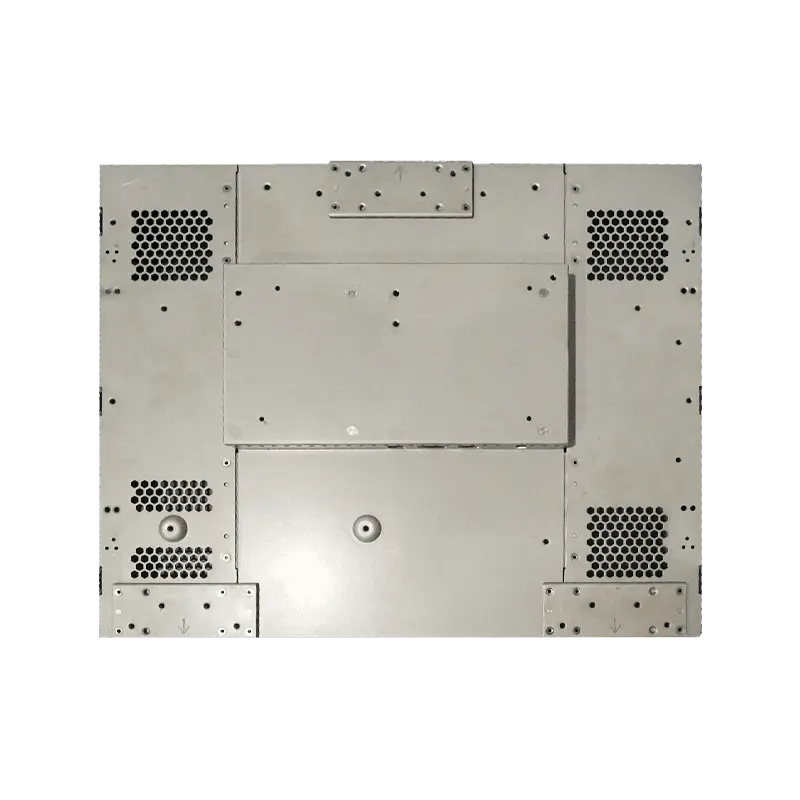

2. Geometria i złożoność strukturalna

Projektowanie części precyzyjnych instrumentów medycznych zwykle wymaga wysoce złożonych geometrii i struktur, szczególnie w niektórych urządzeniach, które wymagają precyzyjnego działania lub użycia w ciele. Części instrumentów chirurgicznych, implantów lub urządzeń monitorujących często zawierają subtelne cechy strukturalne, takie jak małe pory, precyzyjne rowki lub wyposażenie, które należy dokładnie rozważyć na etapie projektowania.

Ta złożoność wymaga, aby każdy szczegół w procesie projektowania musiał być rygorystycznie obliczany i symulowany, aby zapewnić, że części mogą utrzymać wystarczającą siłę i stabilność w ramach wysokich wymagań precyzyjnych. Projektanci zwykle używają oprogramowania projektowego wspomaganego komputerowo (CAD) do szczegółowego modelowania i używają analizy symulacji, aby przewidzieć wydajność części w rzeczywistości, aby uniknąć błędów projektowych.

3. Tolerancja i dokładność wymiarowa

W projektowaniu precyzyjnych części urządzeń medycznych kluczowe jest kontrola tolerancji. Tolerancja określa zakres tolerancji wymiarowej części, który bezpośrednio wpływa na dokładność montażu i dokładność funkcjonalną urządzenia. Szczególnie w procesie produkcyjnym urządzeń medycznych błędy wymiarowe na poziomie mikrona mogą prowadzić do awarii lub niewłaściwego użycia urządzenia.

W projektowaniu rozruszników rozruszających, sztucznych stawów lub instrumentów chirurgicznych błędy pasujące i wymagania tolerancji części muszą być wyjątkowo surowe. Projektanci muszą określić wymiary każdej części na podstawie tych wymagań i dokładnie zaznaczyć zakres tolerancji każdego komponentu. To nie tylko problem z rozmiarem, ale także związany ze stabilnością funkcjonalną całego systemu urządzeń i bezpieczeństwem pacjentów.

Aby zapewnić dokładność części, nowoczesna technologia pomiaru precyzyjnego, koordynowanie maszyn pomiarowych (CMM), skanowanie laserowe itp. Są często łączone w procesie projektowym w celu szczegółowego pomiaru wielkości i kształtu każdej części, aby zapewnić, że spełnia ona Standardy projektowe.

4. Wybór materiałów i kompatybilność

W projektowaniu precyzyjnych części urządzeń medycznych wybór materiałów jest nie tylko związany z wydajnością, ale także ściśle związany z biokompatybilnością, trwałością i zdolnością do adaptacji środowiska. Istnieje wiele rodzajów materiałów, a wybór materiału należy określić na podstawie scenariusza użycia części, wymaganych właściwości mechanicznych i właściwości samego urządzenia medycznego.

W przypadku implanowanych urządzeń (takich jak sztuczne stawy lub zawory serca) projektanci muszą wybrać materiały biokompatybilne, takie jak stal nierdzewna nierdzewna, stopy tytanowe, materiały ceramiczne lub polimery, które muszą być w stanie kontaktować się z tkanką ludzką przez długi czas odpowiedź immunologiczna. Odporność na korozję i odporność na zużycie materiału są również krytyczne, szczególnie w urządzeniach użytkowania długoterminowego.

W przypadku niektórych zewnętrznych części urządzeń medycznych można wziąć pod uwagę ich właściwości przeciwbakteryjne, łatwą czyszczenie i tolerancję na środowisko. Projektanci muszą wziąć pod uwagę właściwości mechaniczne, właściwości chemiczne i kompatybilność z ludzkim ciałem przy wyborze materiałów.

5. Montaż i współpraca

Precyzyjne urządzenia medyczne składają się zwykle z wielu części. Projekt musi wziąć pod uwagę nie tylko funkcję i precyzję poszczególnych części, ale także zapewnić, że różne części można składać i płynnie współpracować. W wieloczęściowym systemie zasadnicza dokładność dopasowania części jest kluczowa. Projektanci muszą upewnić się, że każda część może dokładnie dopasować inne części, aby uniknąć problemów montażowych, które są zbyt ciasne lub zbyt luźne.

Niektóre precyzyjne instrumenty medyczne, takie jak urządzenie diagnostyczne ultradźwiękowe, zwykle wymagają wydajnego działania wielu części w tym samym systemie. Koordynacja między tymi częściami wymaga, aby projektanci szczegółowo rozważyli interfejsy, metody połączenia i interakcje każdego elementu podczas projektowania.

6. Kontrola produkcji i kosztów

Przy projektowaniu precyzyjnych części urządzeń medycznych, oprócz zapewnienia funkcji i wydajności, produkcja i kontrola kosztów są również ważnymi czynnikami, które inżynierowie projektowi muszą wziąć pod uwagę. Projektanci muszą ocenić, czy wybrany projekt może być wyprodukowany za pomocą istniejącej technologii produkcyjnej i w jak największym stopniu zoptymalizować projekt, aby obniżyć koszty produkcji.

Czasami złożone projekty mogą być trudne do masowego produkcji poprzez konwencjonalne procesy produkcyjne. Projektanci muszą wybrać odpowiednie metody przetwarzania, takie jak przetwarzanie CNC, cięcie laserowe, formowanie wtryskowe itp., Oraz upewnić się, że procesy te mogą osiągnąć masową produkcję przy jednoczesnym zachowaniu wysokiej precyzji.

Rozważania dotyczące projektowania wyboru materiałów, liczby części, metod montażu itp. Mogą również pomóc w pewnym stopniu obniżyć koszty i zapewnić, że produkt spełnia wymagania dotyczące precyzyjnych i jest konkurencyjne w handlu.

7. Utrzymanie i bezpieczeństwo

Projektowanie części precyzyjnych urządzeń medycznych musi również wziąć pod uwagę możliwość utrzymania i bezpieczeństwa sprzętu. Sprzęt medyczny musi niezawodnie pracować przez długi czas. Podczas projektowania konieczne jest upewnienie się, że każda część jest łatwa do czyszczenia, dezynfekcji i utrzymania, unikając przy jednoczesnym projektowaniu części, które są łatwe do uszkodzenia lub trudne do naprawy.

Projekt bezpieczeństwa sprzętu jest równie ważny. Podczas procesu projektowania należy rozważyć trwałość, odporność na pęknięcie i zdolność do radzenia sobie z sytuacją sytuacji częściowych części, aby upewnić się, że sprzęt nie wyrządził szkody pacjentom lub personelu medycznym w rzeczywistości.